Wykończenie powierzchni metodą wtrysku zgodnie z systemami klasyfikacji SPI i VDI – wykończenie powierzchni w połysku, półpołysku, matowe i teksturowane.

Treść opisana w tym artykule

- Jakie są wykończenia powierzchni metodą wtrysku?

- Dlaczego warto stosować wykończenia powierzchni w formowaniu wtryskowym?

- Specyfikacje wykończenia powierzchni narzędzi formy wtryskowej

- Wykończenie powierzchni metodą wtrysku SPI

- Wykończenie powierzchni metodą wtrysku VDI

- Jak wybrać odpowiednie wykończenie powierzchni wtryskiwania?

Jakie są wykończenia powierzchni metodą wtrysku?

Iwykończenie powierzchni formowania wtryskowegoma kluczowe znaczenie dla udanego projektowania części i jest stosowany ze względów estetycznych i funkcjonalnych w częściach do formowania wtryskowego tworzyw sztucznych do produktów inżynieryjnych.Wykończenie powierzchni poprawia wygląd i wrażenia dotykowe produktu, ponieważ postrzegana wartość i jakość produktu wzrastają wraz z odpowiednim wykończeniem powierzchni.

Plastikowa obudowa (źródło: klient XR USA)

Dlaczego warto stosować wykończenia powierzchni w formowaniu wtryskowym?

Aby zwiększyć estetykę części

Projektanci części mogą używać tekstur do różnych celów estetycznych.Gładka lub matowa faktura powierzchni poprawia jej wygląd i nadaje jej wypolerowany wygląd.Obejmuje również wady powstałe na skutek formowania wtryskowego, takie jak ślady obróbki narzędzi, ślady zagłębień, linie spawów, linie przepływu i ślady cieni.Części o doskonałej jakości powierzchni są bardziej atrakcyjne dla klientów z biznesowego punktu widzenia.

Aby poprawić funkcjonalność części

Oprócz względów estetycznych związanych z wyborem wykończenia powierzchni formowanej wtryskowo, istnieją również ważne względy praktyczne.

Konstrukcja może wymagać pewnego chwytu dla optymalnego funkcjonowania.Teksturowane wykończenia z tworzywa sztucznego poprawiają jakość chwytu.Dlatego w przypadku produktów antypoślizgowych często stosuje się obróbkę powierzchni metodą wtrysku.Teksturowana forma może również pomóc w ucieczce uwięzionych gazów.

Gładkie wykończenie powierzchni SPI może powodować odklejanie się farby.Jednakże szorstka powierzchnia może zapewnić lepsze przyleganie farby do uformowanego elementu.Teksturowana obróbka powierzchni SPI zwiększa również wytrzymałość i bezpieczeństwo części.

Tekstura ma kilka zalet, w tym:

- Zagniecenia przepływu tworzywa sztucznego— Te zagniecenia można usunąć, dodając teksturowaną grubość, zwiększając jednocześnie wytrzymałość i właściwości antypoślizgowe.

- Poprawiony chwyt— Dodanie tekstury do komponentu ułatwia obsługę, zwiększając użyteczność i bezpieczeństwo w określonych zastosowaniach.

- Przyczepność farby— Farba mocno przylega do teksturowanego przedmiotu podczas późniejszego formowania.

- Wykonywanie podcięć— Jeśli masz porcję, która nie będzie stale przechodzić do ruchomej połowy formy, teksturowanie na dowolnej powierzchni może zapewnić niezbędną pulęll.

Specyfikacje wykończenia powierzchni narzędzi formy wtryskowej

Najbardziej powszechnym sposobem określania powierzchni formowania wtryskowego jest użyciePIA (lub SPI), VDIITechnologia formowaniastandardy.Twórcy narzędzi, producenci i projektanci form wtryskowych na całym świecie uznają te trzy standardy, a standardy PIA są nieznacznie bardziej powszechne i szerzej znane jako „stopnie SPI”.

Wykończenie z połyskiem – klasa A – wykończenie diamentowe

(Wykończenie powierzchni metodą wtrysku SPI-AB)

Te wykończenia klasy „A” są gładkie, błyszczące i najdroższe.Gatunki te wymagałyby form z hartowanej stali narzędziowej, które są polerowane przy użyciu różnych gatunków polerowania diamentowego.Ze względu na drobnoziarnistą pastę polerską i losową, kierunkową metodę polerowania obrotowego, nie będzie ona miała wyraźnej tekstury i rozprasza promienie świetlne, dając bardzo błyszczące wykończenie.Nazywa się je również „wykończeniem diamentowym”, „wykończeniem polerowanym” lub „wykończeniem A”.

| Skończyć | Norma SPI | Metoda zakończenia | Chropowatość powierzchni (wartość Ra) |

| Wykończenie o bardzo wysokim połysku | A1 | Wzmacniacz diamentowy o ziarnistości 6000 | 0,012 do 0,025 |

| Wykończenie o wysokim połysku | A2 | Wzmacniacz diamentowy o ziarnistości 3000 | 0,025 do 0,05 |

| Normalne błyszczące wykończenie | A3 | Polerowanie diamentowe o ziarnistości 1200 | 0,05 do o,1 |

Gatunki połysku SPI są odpowiednie dla produktów o gładkim wykończeniu powierzchni ze względów kosmetycznych i funkcjonalnych.Na przykład A2 jest najczęściej stosowanym w branży wykończeniem diamentowym, zapewniającym dobre wizualnie części i dobrą przyczepność.Ponadto w przypadku części optycznych, takich jak soczewki, lusterka i wizjery, stosowane są wykończenia powierzchni klasy „A”.

Wykończenie półpołysk – klasa B

(rysunek 2. Wykończenie powierzchni metodą wtrysku SPI-AB)

Te półpołyskowe wykończenia doskonale nadają się do usuwania śladów obróbki, formowania i narzędzi przy rozsądnych kosztach narzędzi.Te wykończenia powierzchni są wytwarzane przy użyciu różnych gatunków papierów ściernych nakładanych ruchem liniowym, tworząc liniowy wzór, jak pokazano na rysunku 2.

| Skończyć | Norma SPI | Metoda zakończenia | Chropowatość powierzchni (wartość Ra) |

| Delikatne, półbłyszczące wykończenie | B1 | Papier ścierny 600 | 0,05 do 0,1 |

| Średnie półbłyszczące wykończenie | B2 | Papier ścierny 400 | 0,1 do 0,15 |

| Normalne błyszczące wykończenie emi | B3 | Papier ścierny 320 | 0,28 do 0,32 |

Półpołyskowe wykończenie powierzchni SPI(B 1-3) zapewni dobry wygląd i usunie ślady narzędzi formujących.Są one często stosowane w częściach, które nie stanowią dekoracyjnej ani wizualnej części produktu.

Wykończenie matowe – klasa C

Są to najbardziej ekonomiczne i popularne wykończenia powierzchni, polerowane drobnym proszkiem kamiennym.Czasami nazywany wykończeniem kamiennym, zapewnia dobre uwalnianie i pomaga ukryć ślady obróbki.Stopień C jest także pierwszym etapem wykończenia powierzchni klas A i B.

| Skończyć | Norma SPI | Metoda zakończenia | Chropowatość powierzchni (wartość Ra) |

| Średnio matowe wykończenie | C1 | Kamień o ziarnistości 600 | 0,35 do 0,4 |

| Średnio matowe wykończenie | C2 | Papier ścierny 400 | 0,45 do 0,55 |

| Normalne matowe wykończenie | C3 | Papier ścierny 320 | 0,63 do 0,70 |

Wykończenie teksturowane – klasa D

Nadaje części rozsądny estetyczny wygląd i jest szeroko stosowany w częściach przemysłowych i towarach konsumenckich.Nadają się do części bez specjalnych wymagań wizualnych.

| Skończyć | Norma SPI | Metoda zakończenia | Chropowatość powierzchni (wartość Ra) |

| Wykończenie o satynowej teksturze | D1 | 600 kamieni przed piaskowaniem na sucho kulka szklana nr 11 | 0,8 do 1,0 |

| Wykończenie suchej tekstury | D2 | Kamień 400 przed śrutowaniem szkła tlenkowego #240 | 1,0 do 2,8 |

| Szorstkie wykończenie tekstury | D3 | 320 kamień przed suchym strumieniem #24 tlenek | 3,2 do 18,0 |

Nikt nigdy nie mówił, że projektowanie i produkcja formowanych części jest łatwa.Naszym celem jest przeprowadzenie Cię przez to szybko i przy użyciu wysokiej jakości części.

Wykończenie powierzchni metodą wtrysku VDI

Wykończenie powierzchni VDI 3400 (powszechnie znane jako wykończenie powierzchni VDI) odnosi się do standardu tekstury formy ustalonego przez Verein Deutscher Ingenieure (VDI), Towarzystwo Niemieckich Inżynierów.Wykończenie powierzchni VDI 3400 jest przetwarzane głównie poprzez obróbkę elektroerozyjną (EDM) podczas obróbki form.Można to również zrobić tradycyjną metodą teksturowania (jak w SPI).Chociaż standardy są ustalane przez stowarzyszenie niemieckich inżynierów, są one powszechnie stosowane wśród producentów narzędzi na całym świecie, w tym w Ameryce Północnej, Europie i Azji.

Wartości VDI opierają się na chropowatości powierzchni.Na obrazie widzimy różne tekstury wykończenia powierzchni o różnej wartości chropowatości powierzchni.

| Wartość VDI | Opis | Aplikacje | Chropowatość powierzchni (Ra µm) |

| 12 | 600 Kamień | Części o niskim połysku | 0,40 |

| 15 | 400 Kamień | Części o niskim połysku | 0,56 |

| 18 | Koralik szklany na sucho | Satynowe wykończenie | 0,80 |

| 21 | Suchy podmuch #240 Tlenek | Nudne wykończenie | 1.12 |

| 24 | Suchy podmuch #240 Tlenek | Nudne wykończenie | 1,60 |

| 27 | Suchy podmuch #240 Tlenek | Nudne wykończenie | 2.24 |

| 30 | Suchy podmuch nr 24 Tlenek | Nudne wykończenie | 3.15 |

| 33 | Suchy podmuch nr 24 Tlenek | Nudne wykończenie | 4,50 |

| 36 | Suchy podmuch nr 24 Tlenek | Nudne wykończenie | 6.30 |

| 39 | Suchy podmuch nr 24 Tlenek | Nudne wykończenie | 9.00 |

| 42 | Suchy podmuch nr 24 Tlenek | Nudne wykończenie | 12.50 |

| 45 | Suchy podmuch nr 24 Tlenek | Nudne wykończenie | 18.00 |

Wniosek

Z dwóch kategorii wykończeń powierzchni formowanych wtryskowo, klasy SPI A i B są uważane za najgładsze o bardzo niskiej chropowatości powierzchni i są droższe.Natomiast z punktu widzenia chropowatości powierzchni VDI 12, najwyższa jakość VDI, równa się klasie SPI C.

Nikt nigdy nie mówił, że projektowanie i produkcja formowanych części jest łatwa.Naszym celem jest przeprowadzenie Cię przez to szybko i przy użyciu wysokiej jakości części.

Jak wybrać odpowiednie wykończenie powierzchni wtryskiwania?

Wybierz wykończenie powierzchni formowania wtryskowego, biorąc pod uwagę funkcję części, zastosowany materiał i wymagania wizualne.Większość typowych materiałów formowanych wtryskowo z tworzyw sztucznych może mieć różne wykończenia powierzchni.

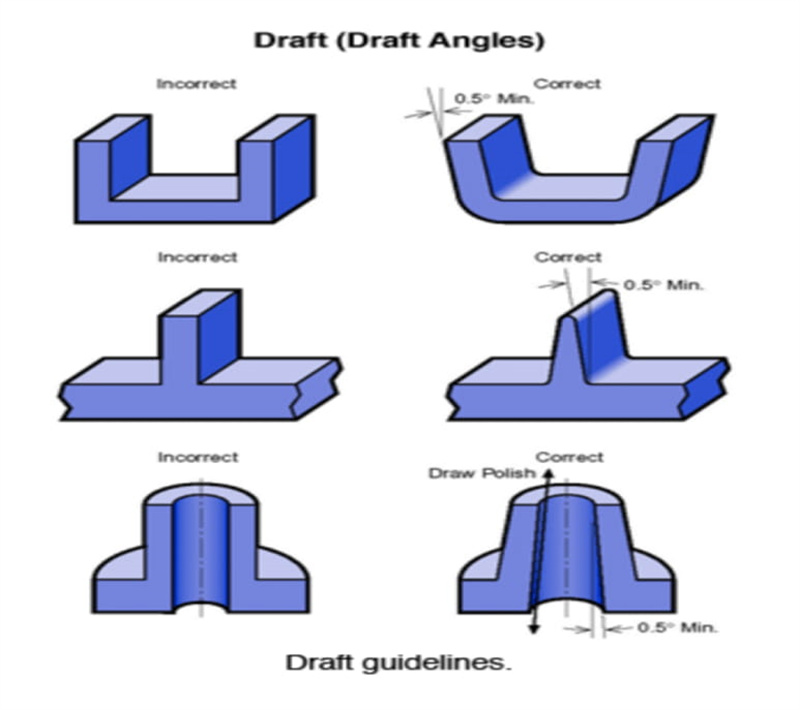

Wybór wykończenia powierzchni musi zostać ustalony na wczesnym etapie projektowania produktu, ponieważ powierzchnia decyduje o wyborze materiału i kącie pochylenia, wpływając na koszt oprzyrządowania.Na przykład gładkie lub teksturowane wykończenie wymaga większego kąta pochylenia, aby część mogła zostać wyrzucona z formy.

Jakie są zatem najważniejsze czynniki, które należy wziąć pod uwagę przy wyborze wykończenia powierzchni tworzyw sztucznych do formowania wtryskowego?

Wykończenie z połyskiem, klasa A (źródło:Klient XR z USA)

Koszty oprzyrządowania

Wykończenie powierzchni i materiał znacząco wpływają na konstrukcję i koszt narzędzia, dlatego należy rozważyć i ocenić funkcjonalność pod względem powierzchni już na etapie projektowania przykładu wykonania.Jeżeli wykończenie powierzchni ma kluczowe znaczenie dla funkcjonalności, należy je uwzględnić na etapie koncepcyjnym projektu produktu.

Wiele części procesu formowania wtryskowego zostało zautomatyzowanych, ale polerowanie stanowi wyjątek.Tylko najprostsze kształty można automatycznie wypolerować.Polerki mają teraz lepszy sprzęt i materiały do pracy, ale proces ten pozostaje pracochłonny.

Kąt pochylenia

Większość części wymaga kąta pochylenia od 1½ do 2 stopni

Jest to praktyczna zasada dotycząca części formowanych o głębokości do 2 cali.Przy tym rozmiarze wystarczy przeciąg około 1½ stopnia, aby łatwo wyjąć części z formy.Pomaga to zapobiegać uszkodzeniom części podczas kurczenia się materiału termoplastycznego.

Materiał narzędzia do formowania

Narzędzie formierskie ma duży wpływ na gładkość powierzchni wtryskiwacza.Formę można wykonać z różnych metali, choć najpopularniejsze są stal i aluminium.Wpływ tych dwóch metali na formowane elementy z tworzyw sztucznych jest bardzo różny.

Ogólnie rzecz biorąc, hartowana stal narzędziowa może zapewniać gładkie wykończenia z tworzywa sztucznego w porównaniu z narzędziami ze stopu aluminium.Dlatego należy rozważyć formy stalowe, jeśli elementy mają funkcję estetyczną, która wymaga niskiego poziomu chropowatości powierzchni.

Materiał do formowania

Dostępna jest szeroka gama tworzyw sztucznych do formowania wtryskowego, obejmująca wszelkiego rodzaju części i funkcje.Jednak nie wszystkie tworzywa sztuczne mogą osiągnąć to samo wykończenie powierzchni formowania wtryskowego.Niektóre polimery lepiej nadają się do gładkich wykończeń, podczas gdy inne lepiej nadają się do szorstkowania w celu uzyskania bardziej teksturowanej powierzchni.

Właściwości chemiczne i fizyczne różnią się między materiałami do formowania wtryskowego.Na przykład temperatura topnienia jest kluczowym czynnikiem wpływającym na zdolność materiału do nadawania określonej jakości powierzchni.Dodatki mają również wpływ na końcowy efekt gotowego produktu.W rezultacie niezwykle ważna jest ocena różnych materiałów przed podjęciem decyzji o teksturze powierzchni.

Ponadto dodatki materiałowe, takie jak wypełniacz i pigmenty, mogą wpływać na wykończenie powierzchni uformowanego przedmiotu.Tabele w następnej sekcji ilustrują możliwość zastosowania kilku materiałów do formowania wtryskowego dla różnych oznaczeń wykończenia SPI.

Przydatność materiału do wykończenia powierzchni klasy SPI-A

| Materiał | A-1 | A-2 | A-3 |

| ABS | Przeciętny | Przeciętny | Dobry |

| Polipropylen (PP) | Niepolecane | Przeciętny | Przeciętny |

| Polistyren (PS) | Przeciętny | Przeciętny | Dobry |

| HDPE | Niepolecane | Przeciętny | Przeciętny |

| Nylon | Przeciętny | Przeciętny | Dobry |

| Poliwęglan (PC) | Przeciętny | Dobry | Doskonały |

| Poliuretan (TPU) | Niepolecane | Niepolecane | Niepolecane |

| Akryl | Doskonały | Doskonały | Doskonały |

Przydatność materiału do wykończenia powierzchni klasy SPI-B

| Materiał | B-1 | B-2 | B-3 |

| ABS | Dobry | Dobry | Doskonały |

| Polipropylen (PP) | Dobry | Dobry | Doskonały |

| Polistyren (PS) | Doskonały | Doskonały | Doskonały |

| HDPE | Dobry | Dobry | Doskonały |

| Nylon | Dobry | Doskonały | Doskonały |

| Poliwęglan (PC) | Dobry | Dobry | Przeciętny |

| Poliuretan (TPU) | Niepolecane | Przeciętny | Przeciętny |

| Akryl | Dobry | Dobry | Dobry |

Przydatność materiału do wykończenia powierzchni klasy SPI-C

| Materiał | C-1 | C-2 | C-3 |

| ABS | Doskonały | Doskonały | Doskonały |

| Polipropylen (PP) | Doskonały | Doskonały | Doskonały |

| Polistyren (PS) | Doskonały | Doskonały | Doskonały |

| HDPE | Doskonały | Doskonały | Doskonały |

| Nylon | Doskonały | Doskonały | Doskonały |

| Poliwęglan (PC) | Przeciętny | Niepolecane | Niepolecane |

| Poliuretan (TPU) | Dobry | Dobry | Dobry |

| Akryl | Dobry | Dobry | Dobry |

Przydatność materiału do wykończenia powierzchni klasy SPI-D

| Materiał | D-1 | D-2 | D-3 |

| ABS | Doskonały | Doskonały | Dobry |

| Polipropylen (PP) | Doskonały | Doskonały | Doskonały |

| Polistyren (PS) | Doskonały | Doskonały | Dobry |

| HDPE | Doskonały | Doskonały | Doskonały |

| Nylon | Doskonały | Doskonały | Dobry |

| Poliwęglan (PC) | Doskonały | Niepolecane | Niepolecane |

| Poliuretan (TPU) | Doskonały | Doskonały | Dobry |

| Akryl | Przeciętny | Przeciętny | Przeciętny |

Parametry formowania

Szybkość wtrysku i temperatura wpływają na wykończenie powierzchni z kilku powodów.Jeśli połączysz duże prędkości wtrysku z wyższą temperaturą stopu lub formy, efektem będzie większy połysk lub gładkość powierzchni części.W rzeczywistości duża prędkość wtrysku poprawia ogólny połysk i gładkość.Dodatkowo szybkie wypełnienie gniazda formy może spowodować mniej widoczne linie spoin i wysoką estetykę części.

Decyzja o wykończeniu powierzchni części jest integralną kwestią podczas całego rozwoju produktu i powinna być przemyślana podczas procesu projektowania, aby osiągnąć pożądane rezultaty.Czy zastanawiałeś się nad ostatecznym zastosowaniem części formowanej wtryskowo?

Pozwól Xiamen Ruicheng pomóc Ci wybrać wykończenie powierzchni, które poprawi estetykę i funkcjonalność Twojej części.

Czas publikacji: 22 maja 2023 r